Materiales textiles

Los materiales textiles se utilizan en foerma de hilos para elaborar tejidos. Según la procedencia de las fibras que los costituyen, pueden ser naturales o sintéticos.

-Fibras naturales

Se extraen de materias primas vegetales, animales o minerales. En la mayoría de los casos, las fibras se limpian, se desenredan, se estiran, se tiñen y se trenzan para formar hilos de diferente longitud y grosor que, finalmente, se entrecruzan para fabricas los tejidos.

-Fibras textiles de origen vegetal:

-Algodón: Procede del futo de esta planta de la familia de las malváceas. Aunque su color natural es el blanco, se pueden teñir de una gran variedad de colores. Es elástico y felxible, buen aislante término, resistente a los ácidos, ligero y permeable.

-Lino: Se obtiene del tallo de la planta del mismo nombre de la familia de las lináceas. Es elástico y felxible, buen conductor térmico y resistente al cloro y las lejías.

-Esparto: Se extrae de la hoja de una planta herbácea (stipa tenacísima). Es muy duro y tenaz. Se utiliza en la industria del calzado, artículos de artesanía y decoración.

-Fibras naturales de origen animal

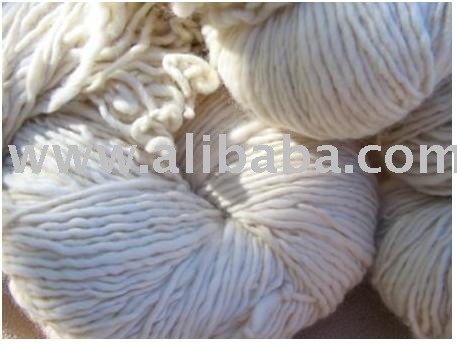

-Lana: Procede, principalmente, del pelo de las ovejas. Su color natural puede ser blanco, negro, gris pardo o amarillento, pero se tiñe con facilidad. Es muy elástica y bastante resistente a la acción de los ácidos.

-Seda: Se trata de una sustancia líquida, segregada por determinadas orugas, que se solidifica en contacto con el airte formando hilos finísimos. Presenta una elevada resistencia y elasticidad y es un buen aislante térmico y eléctrico.

-Fibras naturales de origen mineral

-Amianto: Es un mineral de estructura fibrosa. Debido a que es incombustible, se utiliza en la fabricación de tejidos resistentes al fuego.

-Metales: Algunos metales, como el oro, la plata y el cobre, debido a su ductibilidad, se utilizan en forma de hilos para trajes regionales, de luces y relacionados con el culto religioso.

-Fibras sintéticas

Las fibras sintéticas, como el nailon, el poliéster, el rayón y la lycra, son materiales plásticos. Se caracterizan por su gran duración, resistencia e impermeabilidad. Actualmente, en la fabricación de fibras textiles se emplea una mezcla de fibras naturales y sintéticas.

Materiales plásticos y textiles

jueves, 7 de abril de 2011

Reciclado de los plásticos

Reciclado de los plásticos

Los materiales plásticos también pueden ser sometidos a un proceso de recilcado. Se distinguen los siguientes tipos:

-Reciclado químico: Consiste en recuperar los constituyentes originales y obtener materiales nuevos.

-Reciclado mecánico: En este proceso se trituran los materiales hasta obtener gránulos que se usarán para fabricar un nuevo plástico o se mezclan para producir un material compuesto por varios tipos de plásticos (aglomerado). Se someten a esta clase de reciclado las botellas de PVC y las piezas de los automóvileas o las carcasas de los electrodomésticos, que están formadas por baqulitas.

Los materiales plásticos también pueden ser sometidos a un proceso de recilcado. Se distinguen los siguientes tipos:

-Reciclado químico: Consiste en recuperar los constituyentes originales y obtener materiales nuevos.

-Reciclado mecánico: En este proceso se trituran los materiales hasta obtener gránulos que se usarán para fabricar un nuevo plástico o se mezclan para producir un material compuesto por varios tipos de plásticos (aglomerado). Se someten a esta clase de reciclado las botellas de PVC y las piezas de los automóvileas o las carcasas de los electrodomésticos, que están formadas por baqulitas.

Técnicas de manipulación de los plásticos

Técnicas de manipulación

Las técnicas de manipulación son aquellas que se llevan a cabo con herramientas y máquinas a partir de materiales prefabricados, como planchas, barras y perfiles. Entre estas operaciones destacamos el corte, el perforado y el desbastado o afinado.

-Corte

-Cúter o cuchilla: Se emplea para cortar planchas de diferentes grosores, según la dureza del material, que oscilan entre 3 mm (PVC y PE) y varios centímetros (porexpán).

-Tijaers: Se usan para cortar láminas blandas y felxibles cuyo grosor no supere 1 mm y para realizar cortes rectos, oblicuos y curvilíneos.

- Punta de acero: Sirve para cortar láminas de grosor no superior a 1 mm.

- Sierra de marquetería o segueta: Se usa para cortar plásticos blandos y de espesor no superior a 1 mm. Se pueden realizar cortes rectos, oblicuos y curvilíneos.

- Sierra de calar: Es una máquina que se emplea paracortar planchas de grandes dimensiones, a medida que la sierra se desplaza con movimiento de vaivén. Permite realizar cortes rectos, oblicuos y curvilíneos.

- Prensa o Troquel: Se usa para cortar planchas de espesor no superior a 5 mm. Con esta herramienta se obtienen piezas sencillas con la forma deseada mediante un golpe de prensa.

- Hilo metálico o caliente: Se utiliza para cortar láminas blandas de material termoplásticos, principalmente poliestireno expandido o porexpán.

-Perforado

- Taladradora: Es una mñaquina que permite hacer agujeros en un material mediante una broca que gira y avanza. Las brocas son unas barras cilíndircas con ranuras. Según su uso, las brocas pueden ser de diferentes materiales, longitudes y diámetros.

-Desbastado o afinado

-Lima y escofina: La lima presenta la cara estriada y se emplea para eliminar la parte sorante de los materiales de elevada dureza. La escofina tiene la superficie cubierta de dientes triangulares y gruesos y se utiliza para eliminar el sobrante de los materiales blandos.

Las técnicas de manipulación son aquellas que se llevan a cabo con herramientas y máquinas a partir de materiales prefabricados, como planchas, barras y perfiles. Entre estas operaciones destacamos el corte, el perforado y el desbastado o afinado.

-Corte

-Cúter o cuchilla: Se emplea para cortar planchas de diferentes grosores, según la dureza del material, que oscilan entre 3 mm (PVC y PE) y varios centímetros (porexpán).

-Tijaers: Se usan para cortar láminas blandas y felxibles cuyo grosor no supere 1 mm y para realizar cortes rectos, oblicuos y curvilíneos.

- Punta de acero: Sirve para cortar láminas de grosor no superior a 1 mm.

- Sierra de marquetería o segueta: Se usa para cortar plásticos blandos y de espesor no superior a 1 mm. Se pueden realizar cortes rectos, oblicuos y curvilíneos.

- Sierra de calar: Es una máquina que se emplea paracortar planchas de grandes dimensiones, a medida que la sierra se desplaza con movimiento de vaivén. Permite realizar cortes rectos, oblicuos y curvilíneos.

- Prensa o Troquel: Se usa para cortar planchas de espesor no superior a 5 mm. Con esta herramienta se obtienen piezas sencillas con la forma deseada mediante un golpe de prensa.

- Hilo metálico o caliente: Se utiliza para cortar láminas blandas de material termoplásticos, principalmente poliestireno expandido o porexpán.

-Perforado

- Taladradora: Es una mñaquina que permite hacer agujeros en un material mediante una broca que gira y avanza. Las brocas son unas barras cilíndircas con ranuras. Según su uso, las brocas pueden ser de diferentes materiales, longitudes y diámetros.

-Desbastado o afinado

-Lima y escofina: La lima presenta la cara estriada y se emplea para eliminar la parte sorante de los materiales de elevada dureza. La escofina tiene la superficie cubierta de dientes triangulares y gruesos y se utiliza para eliminar el sobrante de los materiales blandos.

martes, 29 de marzo de 2011

Técnicas de conformación de los Plásticos

Técnicas de Conformación

Extrusión

Esta técnica se hace como en los siguientes pasos:

- El material termoplástico se introduce en forma de gránulos por el embudo o tolva de alimentación de la extrusora y cae en un cilindro previamente calentado.

- El cilindro consta de un tornillo sin fin de grandes dimensiones que desplaza el material fundido, forzándolo a pasar por una boquilla o molde de salida.

- El material, ya conformado, se enfría lentamente y se solidifica en un baño de refrigeración.

- Por último, se recogen las piezas obtenidas mediante un sistema de arrastre.

Sus aplicaciones son; filmes para embalaje, perfiles para rematar obras,recubrimiento aislante para cabels eléctricos y tubos para cañerías y tuberías.

Calandrado

Consiste en hacer pasar el material termoplástico, procedente del proceso de extrusión, entre unos cilindros o rodillos giratorios con el fin de obtener láminas y planchas continuas. Con el calandrado se pueden conseguir superficies con diferentes tipos de acabado (brillante, mate...), dependiendo del recubrimiento aplicado en el último rodillo.

Sus aplicaciones son: acaado mate o brillante de superficies, como, por ejemplo, encimeras o muebles de cocina.

Conformado al vacío

Esta técnica se utiliza, sobre todo, con láminas de plástico de gran superficie. Este proceso tiene los siguientes pasos:

-El material termoplástico se sujeta a un molde.

-La lámina se calienta con un radiador para ablandar el material.

-A continuación, se succiona el aire que hay debajo de la lámina, haciendo el vacío, de modo que el material se adapte a las paredes del molde y tome la forma deseada..

-Una vez enfriado, se abre el molde para extraer la pieza.

Sus aplicaciones son: aparatos para sanitarios(por ejemplo, bañeras). salpicaderos de coches, letreros para comercios, hueveras....

Moldeo

Las primeras técnicas de fabricación de piezas mediante moldes que proporcionan la forma deseada son el molde por soplado, el moldeo por inyección y el moldeo por compresión.

Moldeo por soplado

Los pasos de que consta este proceso son los siguientes:

-El material e forma de tubo(obtenido en el proceso de extrusión) se introduce en un molde hueco cuya superficie interior corresponde a la forma del objeto que se quiere fabricar.

-Una vez cerrado el molde, se inyecta aire comprimido en el interior del tubo para que el material se adapte a las paredes del molde y tome su forma.

-Tras enfriarse, se abre el molde y se extrae el objeto.

Sus aplicaciones son: objetos huecos(botellas para aceite de uso culinario y agua mineral; frascos) y algunos juguetes (por ejemplo, balones).

Moldeo por inyección

Este proceso consiste:

-Se inyecta material termoplástico fundido en un molde.

-Cuando el material se ha enfriado y solidificado, se abre el molde y se extrae la pieza.

Sus aplicaciones son: utensilios domésticos(cubos, recipientes...), componentes para automóviles, aviones, naves espaciales y juguetes.

Consiste en hacer pasar el material termoplástico, procedente del proceso de extrusión, entre unos cilindros o rodillos giratorios con el fin de obtener láminas y planchas continuas. Con el calandrado se pueden conseguir superficies con diferentes tipos de acabado (brillante, mate...), dependiendo del recubrimiento aplicado en el último rodillo.

Sus aplicaciones son: acaado mate o brillante de superficies, como, por ejemplo, encimeras o muebles de cocina.

Conformado al vacío

Esta técnica se utiliza, sobre todo, con láminas de plástico de gran superficie. Este proceso tiene los siguientes pasos:

-El material termoplástico se sujeta a un molde.

-La lámina se calienta con un radiador para ablandar el material.

-A continuación, se succiona el aire que hay debajo de la lámina, haciendo el vacío, de modo que el material se adapte a las paredes del molde y tome la forma deseada..

-Una vez enfriado, se abre el molde para extraer la pieza.

Sus aplicaciones son: aparatos para sanitarios(por ejemplo, bañeras). salpicaderos de coches, letreros para comercios, hueveras....

Moldeo

Las primeras técnicas de fabricación de piezas mediante moldes que proporcionan la forma deseada son el molde por soplado, el moldeo por inyección y el moldeo por compresión.

Moldeo por soplado

Los pasos de que consta este proceso son los siguientes:

-El material e forma de tubo(obtenido en el proceso de extrusión) se introduce en un molde hueco cuya superficie interior corresponde a la forma del objeto que se quiere fabricar.

-Una vez cerrado el molde, se inyecta aire comprimido en el interior del tubo para que el material se adapte a las paredes del molde y tome su forma.

-Tras enfriarse, se abre el molde y se extrae el objeto.

Sus aplicaciones son: objetos huecos(botellas para aceite de uso culinario y agua mineral; frascos) y algunos juguetes (por ejemplo, balones).

Este proceso consiste:

-Se inyecta material termoplástico fundido en un molde.

-Cuando el material se ha enfriado y solidificado, se abre el molde y se extrae la pieza.

Sus aplicaciones son: utensilios domésticos(cubos, recipientes...), componentes para automóviles, aviones, naves espaciales y juguetes.

Moldeo por compresión

Este proceso se desarrolla en las siguientes fases:

-Se introduce el material termoestable en forma de polvo o gránulos en un molde hembra.

-Se comprime con un contramolde macho, mientras un sistema de recalentamiento ablanda el material para hacerlo maleable.

-El material adopta la forma de la cavidad interna de ambos moldes.

-Seguidamente, se refrigera y se extrae la pieza del molde.

Sus aplicaciones son: Recipientes para distintos productos(alimenticios, por ejemplo) y carcasas de máquinas y electrodomésticos.

Propiedades de los plásticos

Propiedades Físicas

La dureza, la elasticidad, la rigidez, la tenacidad y la flexibilidad son propiedades espececíficas de determinados plásticos y varían de unos a otros.

Propiedades Ecológicas

La mayoría de los plásticos son no biodegradables, y para eliminaros, se recurre a su incineración.

También hay plásticos biodegradables que se descomponen de manera natural por la acción de ciertas bacterias y agentes biológicos.

Se pueden someter al proceso denominado reciclado:

Reciclado Químico: Consiste en recuperar los constituyentes originales y obtener materiales nuevos

Reciclado Mecánico: En este proceso se trituran los materiales hasta obtener gránulos que se usarán para fabricar un nuevo plástico o se mezclan para producir un material compuesto por varios tipos de plásticos.

La dureza, la elasticidad, la rigidez, la tenacidad y la flexibilidad son propiedades espececíficas de determinados plásticos y varían de unos a otros.

Propiedades Ecológicas

La mayoría de los plásticos son no biodegradables, y para eliminaros, se recurre a su incineración.

También hay plásticos biodegradables que se descomponen de manera natural por la acción de ciertas bacterias y agentes biológicos.

Se pueden someter al proceso denominado reciclado:

Reciclado Químico: Consiste en recuperar los constituyentes originales y obtener materiales nuevos

Reciclado Mecánico: En este proceso se trituran los materiales hasta obtener gránulos que se usarán para fabricar un nuevo plástico o se mezclan para producir un material compuesto por varios tipos de plásticos.

Origen de los Plásticos

Los plásticos son materiales formados por polímeros constituidos por largas cadenas de átomos que contienen carbono.

Según su procedencia pueden ser:

1º Plásticos naturales: Se obtienen directamente de materias primas vegetales.

2º Plásticos sintéticos o artificiales: Se elaboran a partir de compuestos derivados del petróleo, el gas natural o

el carbón.

Según su procedencia pueden ser:

1º Plásticos naturales: Se obtienen directamente de materias primas vegetales.

2º Plásticos sintéticos o artificiales: Se elaboran a partir de compuestos derivados del petróleo, el gas natural o

el carbón.

Suscribirse a:

Entradas (Atom)